50 millions de tonnes de déchets électroniques, chaque année, dans le monde. À l’heure de l’urgence écologique, ce bilan fait mal à la tech. Mais plutôt que d’envoyer des produits à la poubelle, certaines entreprises choisissent de les transformer pour leur offrir une deuxième vie. Que ce soit pour se donner bonne conscience ou par une réelle conviction écolo, se positionner sur le marché de la seconde main pour les pièces technologiques peut rapporter gros.

Certes, il y a l’appât du gain, mais l’image des marques en profite aussi fortement. C’est l’équation gagnante qu’applique depuis longtemps la société américaine Hewlett Packard Enterprise (HPE), spécialisée dans les services aux entreprises. Nous avons visité un de leurs deux centres dédiés au recyclage, perdu au bord d’un loch en Écosse, à Erskine. Loin de l’image de la grosse entreprise américaine, la fabrique est gérée comme le serait une entreprise familiale.

Une usine… à l’ancienne

« Ça fait trente-trois ans que je travaille ici, et mon fils aussi maintenant », témoigne Jackie, cet Ecossais avenant qui roule les « r », à la tête de cette usine. « Au début on fabriquait des ordinateurs, aujourd’hui on les retape, c’est passionnant ! On va dans le sens de l’histoire. » Jackie ne cache pas sa fierté. La particularité de ce site réside dans l’expérience de ses 200 employés. Comme lui, les plus anciens sont arrivés au moment de l’ouverture, en 1988, lorsque qu’on y fabriquait encore des ordinateurs de la marque Compaq. Quand HP a racheté l’usine dix ans plus tard, les ouvriers, natifs du coin, sont restés. Aujourd’hui, rien a changé. Dans cet hangar de 15 000 m2, tout se fait manuellement.

23 millions de kilos de déchets traités par an

Chaque ouvrier connaît sur le bout des doigts les pièces qu’il doit trier, nettoyer, réparer. Entre novembre et octobre 2019, ce centre de recyclage en a traité 3,8 millions. Un peu moins de la moitié (45%) rassemble des produits dits data centers (réseau, serveurs, stockage). Les pièces restantes sont plus communes : PC, ordinateurs portables, téléphones, imprimantes classiques ou 3D. Pour traiter ces 23 millions de kilos annuels de matériel, l’espace est divisé en quatre grandes zones : arrivage, triage, nettoyage, stockage.

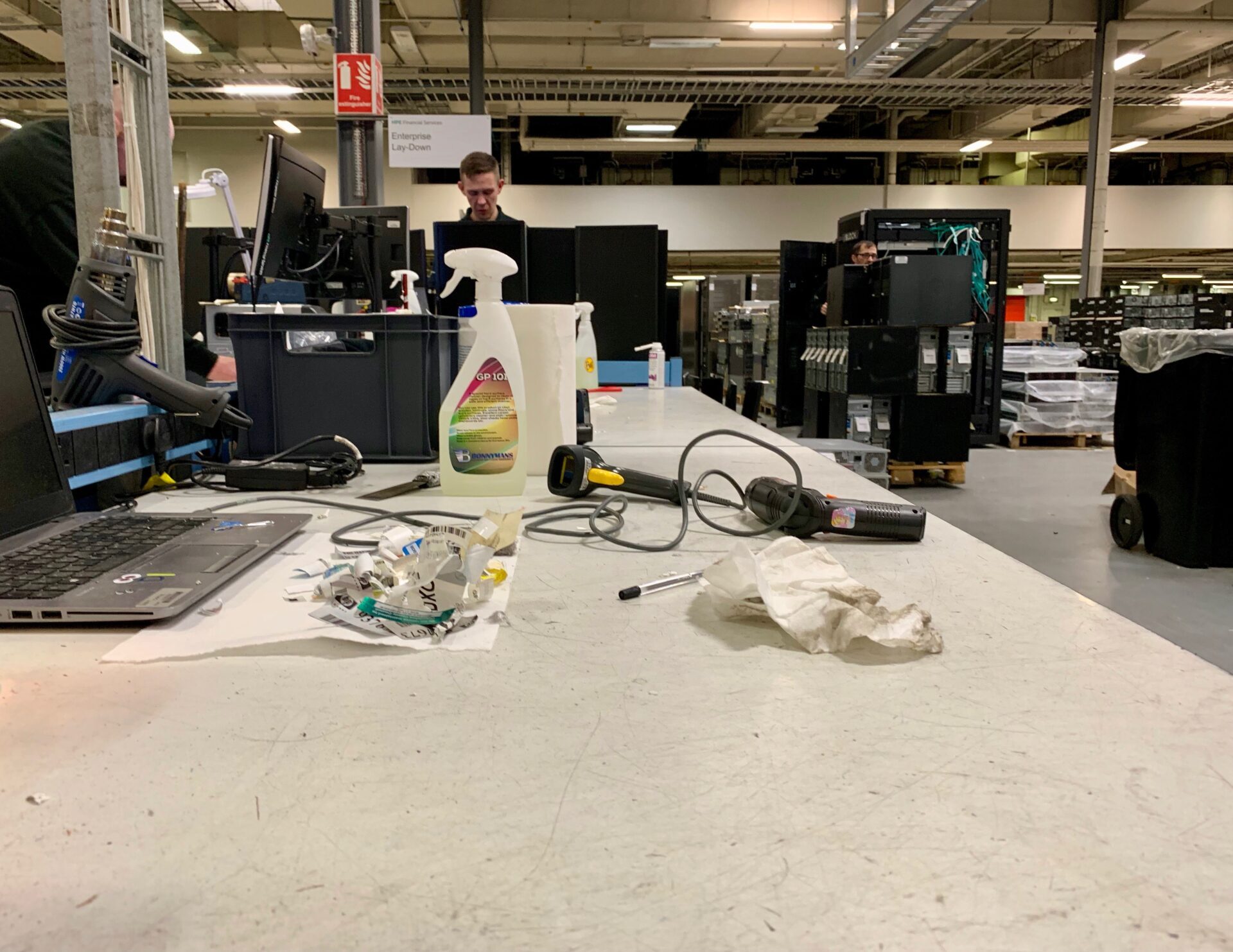

Le périmètre de travail est sécurisé par une grille de deux mètres de haut. L’enceinte protège les pièces qui arrivent par camions par centaines, quotidiennement. Les épaves numériques entassées en vrac passent de mains en mains. La simplicité des instruments de nettoyage tranche avec la sophistication des produits traités. Spatule, aspirateur, produit ménager en spray, torchons… Ce travail minutieux occupe une petite dizaine d’employés sur l’atelier. L’équipe est plutôt jeune, la radio locale donne la cadence.

Une fois lavées, les carcasses s’éloignent sur un tapis roulant circulaire. Il alimente les ateliers individuels où les machines vont être réinitialisées. Disques durs, box et tablettes vont être branchées à un logiciel qui leur fera oublier leur ancienne vie.

Au fil de la chaîne de traitement, les procédés se font de plus en plus exigeants. Les machines remises à neuf sont testées par des mains expertes. Derrière un étal en acier bleu, chaque ouvrier doit respecter des consignes de précaution bien particulières. L’une d’entre eux, une femme blonde d’une quarantaine d’années, vérifie l’état de plusieurs unités centrales. Elle porte des gants et un bracelet à la cheville qui la relie à son poste de travail. « C’est pour pas qu’elle ne s’échappe ! », s’amuse Jackie. « C’est en fait une protection. Le bracelet permet qu’elle ne transmette pas son électricité statique au produit, et donc ne le détériore pas.» La bonne entente entre collègues contraste avec le décor froid du grand hangar gris. Ils n’hésitent pas à parler de « communauté » avec dévouement.

88% des produits réutilisés

À l’issue du processus, qui dure en moyenne une vingtaine de jours, les produits prêts à la revente sont stockés sur d’immenses étagères bleues. Au total, 88% des pièces sont remises sur le marché et 12% sont totalement recyclées. Selon les chiffres d’HPE, moins de 1% des composants finissent aux ordures. Les prix de ce service de recyclage, destiné aux entreprises ou grossistes qui se débarrassent de leur flotte informatique, fluctuent en fonction de ce que deviendront leurs pièces.

Si leurs carcasses sont souvent obsolètes, l’information qu’elles contiennent peuvent toutefois valoir de l’or. « Certains gros clients nous demandent de géolocaliser toutes les pièces depuis la sortie de leurs bureaux jusqu’à la remise en vente des produits », explique David, le bras droit de Jackie. Plusieurs box installés un peu à l’écart sont dédiés au traitement de ces pièces prisées.

Derrière la volonté de réutiliser les déchets qui polluent se cache un véritable business où l’éco-conception et l’économie circulaire sont un argument de vente majeur. C’est la vision que défend Alain Melon, le PDG d’HPE France : «Depuis des années déjà, nous avons axé notre stratégie sur le principe d’économie circulaire. Ce n’est pas simplement une problématique d’usage, ni de conception, mais bien une vision globale ». Le pari semble effectivement payant.

L’idylle HP-HPE au pays du recyclage

Depuis qu’HP Inc, le numéro 2 du PC dans le monde, s’est séparé de HPE, leurs liens restent très forts, presque fusionnels. Les services fonctionnent ensemble. Il n’est pas surprenant de trouver le logo de l’ex-maison mère disséminés dans le hangar d’Erskine, ça et là. Le cercle est plus que vertueux : quand l’un vend une flotte de nouvelles machines à une entreprise, l’autre lui assure sa reprise à terme. Pour les produits de bureau, 83% des produits légers, type ordinateurs, étaient griffés HP. Alors que pour les biens plus lourds, les serveurs par exemple, les autres marques non-HP couvrent 58% des produits traités. Un package all inclusive gagnant pour les deux entreprises.

D’autant que l’importance croissante de la Responsabilité sociale des entreprises (RSE) fait exploser la demande. Cette pression intra-entreprise est doublée de celle des consommateurs, de plus en plus nombreux à se tourner vers les produits reconditionnés. Selon le cabinet Kantar, en 2017, 140 millions de smartphones de ce type ont été vendus dans le monde. Concernant la France, 2,1 millions de téléphones sur 9,4 millions vendus au total ont été reconditionnés en 2018. Si 25 % des Français ont déjà acheté un mobile reconditionné, 60 % seraient prêt à le faire à l’avenir.

2020 : une tendance qui s’accentue

On voit ainsi fleurir des spécialistes du reconditionnement. Ces grossistes revendent les produits sortis de l’usine écossaise à des particuliers via des plates-formes intermédiaires, telles que Backmarket – première sur le marché en France et troisième en Europe. À Erskine, cette pression se concrétise. Le site va devoir se réorganiser pour accueillir les pièces qui arrivent toujours plus nombreuses. Pour 2020, les arrivages devraient être plus massifs que ces deux dernières années. Avec son équipe, Jackie s’échine à trouver du renfort pour relever ce défi.

🔴 Pour ne manquer aucune actualité de 01net, suivez-nous sur Google Actualités et WhatsApp.