C’est un bâtiment banal dans la banlieue de Taby, à quelques kilomètres au nord de Stockholm. Coincée entre une station service et un lycée, la modeste bâtisse abrite le leader mondial en matière de sécurité des casques. Une référence dans le marché, mais que personne ou presque ne connaît hors des frontières de la Suède. Et pourtant, si vous retournez votre casque de vélo (ou de moto), il y a une chance non négligeable pour que vous constatiez la présence de cette fine structure en plastique qui a fait le succès de la marque, ou le logo rond et jaune qui atteste de sa présence.

Mips, c’est le nom de cet acteur devenu incontournable dans le monde des casques. Une société qui n’a même pas trente ans, qui a frôlé plusieurs fois la faillite et qui a fini par imposer son idée directrice à l’ensemble de l’industrie. Une idée simple, qui consiste à utiliser une approche scientifique afin d’améliorer la sécurité des casques et mieux prendre en compte les dégâts causés par une chute.

D’où vient Mips ? Sur quoi se fonde sa technologie brevetée ? Comment ce procédé longtemps ignoré a fini par s’imposer auprès des plus grandes marques de casques ? Pour le savoir, nous sommes allés à la rencontre des ingénieurs à l’origine du système de sécurité Mips, nous avons visité leur labo et observé leurs méthodes de test. Comment l’obsession d’un médecin suédois a fini par donner naissance à un petit bout de plastique qui prétend sauver des vies et qui a convaincu les principaux acteurs du marché ?

Success story suédoise

L’histoire est digne d’un scénario hollywoodien, avec quelques rebondissements en moins. C’est celle d’un neurochirurgien suédois, qui, lassé de constater des lésions cérébrales, sur sa table d’opération, a décidé de se pencher sur la raison pour laquelle les casques ne parvenaient pas toujours à les empêcher. Nous sommes alors en 1996 et Hans von Holst se résout à étudier la façon dont sont conçus les caques et à comprendre pourquoi ils ne sont pas plus efficaces en cas de chocs. Lors de ses pérégrinations au Swedish Royal Institute of Technology (KTH), l’école polytechnique de Stockholm, il rencontre Peter Halldin, un jeune doctorant avec lequel il s’associera d’abord pour mener des recherches et quelques mois plus tard pour fonder Mips.

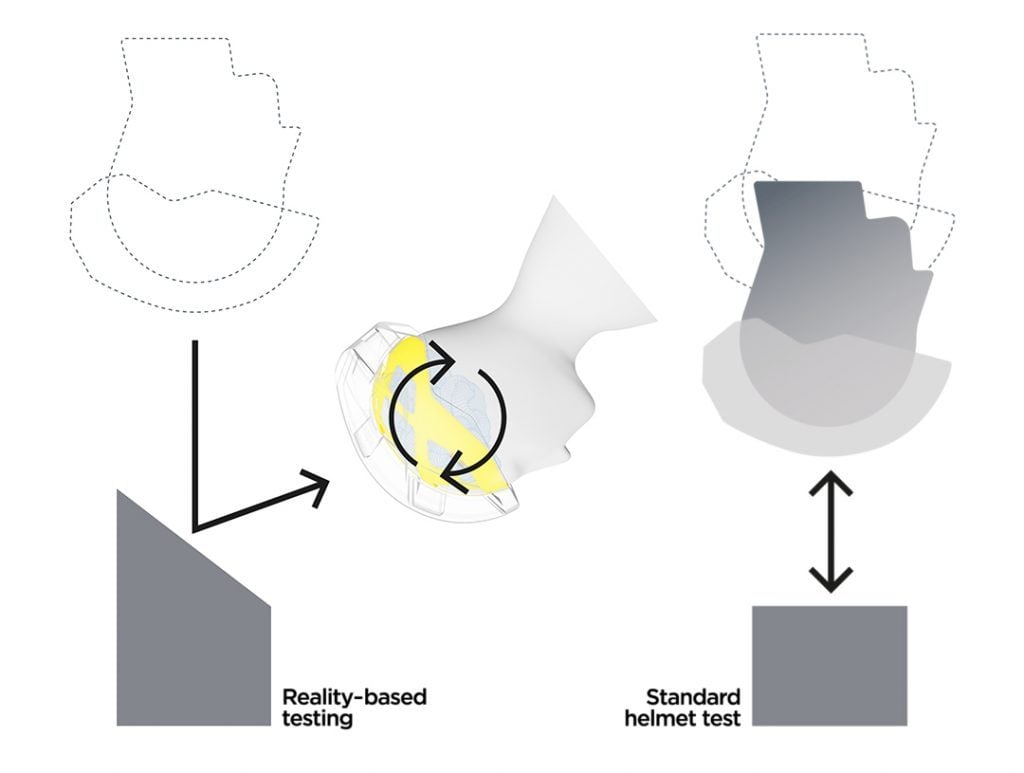

Les deux chercheurs constatent que dans la plupart des chutes et des accidents, la tête (ou le casque) heurte le sol selon un certain angle. Or, dans les études d’accidentologie et dans les processus de certification des casques, les tests sont effectués sur des impacts linéaires, également appelés chocs radiaux droits, c’est-à-dire tête la première, à la verticale. Ils constatent également un manque de littérature scientifique concernant les impacts rotationnels, à l’exception d’une étude de 1943, signée A.H.S Holbourn. C’est cet écrit sur les dommages causés au cerveau qui servira de base à leurs travaux et qui déterminera les principes du système de protection Mips. Entre l’élaboration de leur technologie, et l’explosion de celle-ci à l’orée des années 2020, les deux scientifiques, aidés de plusieurs ingénieurs ont pu s’appuyer sur des travaux de plus en plus nombreux, au KTH et ailleurs, qui les ont confortés dans leurs certitudes.

Pour autant, Mips n’a pas réussi à convaincre immédiatement, ni les investisseurs, ni les industriels du casque. Avant de prendre son envol en 2017, la société suédoise a connu des années noires et a frôlé la faillite par deux fois, d’abord en 2007 après avoir tenté de produire son propre casque, puis en 2013 où elle a été sauvé par le leader mondial des casques BRG. L’une des raisons pour lesquelles Mips a peiné à convaincre, c’est que sa technologie peut être assez difficile à expliquer… et donc à vendre.

Une nouvelle approche étonnante

Partant du principe qu’on ne tombe pas toujours de vélo ou de moto tête la première à la verticale, il fallait trouver le moyen non pas d’amortir le choc mais… de le « déplacer ». Objectif : éviter que le cerveau ne vienne taper contre la boîte crânienne en cas de choc violent. C’est ainsi qu’est pensé le système Mips et c’est là qu’il trouve l’origine de son nom. Le « Multi-directionnal Impact Protection System », est un procédé qui va simuler le fonctionnement du liquide céphalo-rachidien, le fluide dans lequel baigne le cerveau, pour mieux protéger le porteur du casque.

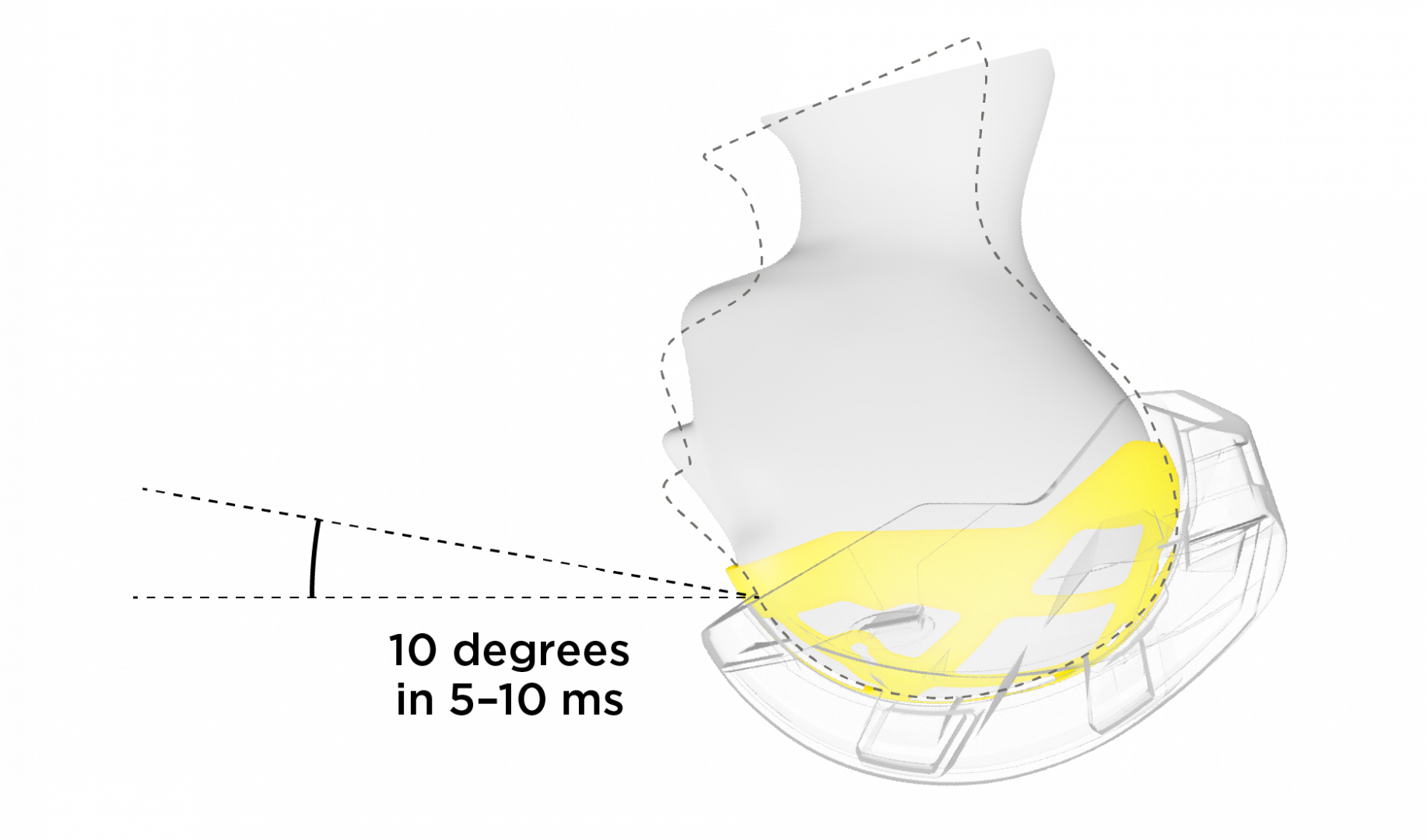

Concrètement, il s’agit d’intégrer à l’intérieur du casque une fine structure en plastique qui opère un léger mouvement en cas d’impact. Cela revient à rediriger l’onde de choc (750 kg de pression lors d’une chute à vélo, par exemple) en permettant au casque de bouger légèrement, de 10 à 15 mm, c’est-à-dire dans le même ordre de grandeur que ce que permet le liquide cérébrospinal avec le cerveau. Cette couche en plastique à faible friction serait en mesure d’absorber une partie du choc pour réduire les forces de rotation exercées sur la tête. Le résultat selon Mips, c’est une meilleure protection du porteur du casque grâce à une plus juste appréhension de l’impact causé par sa chute. L’entreprise suédoise l’affirme clairement : sa technologie permettrait de réduire les commotions et les lésions cérébrales.

Bien entendu, afin de mieux cerner l’impact des chocs, les répercussions des chutes obliques et le type de mouvement à opérer, il convient de multiplier les tests, ce qui est devenu l’un des savoir-faire de l’entreprise.

Des procédures de test et une méthode

Aujourd’hui, Mips est devenu autant une référence dans la fabrication de systèmes de protection de casques qu’un spécialiste dans l’analyse des chutes et de leurs conséquences. Cette expertise, elle est visible dans le laboratoire de la marque, situé au coeur de ses locaux à 15 km au nord de Stockholm. Dès l’entrée, un compteur fixe le regard. Sur un moniteur, un chiffre défile. C’est celui du nombre de tests réalisés chaque année. Au moment de notre passage, le compteur affichait 67 756 procédures achevées. Dans ce labo assez unique en son genre trvaillent quinze ingénieurs sous la direction de Marcus Seyffarth.

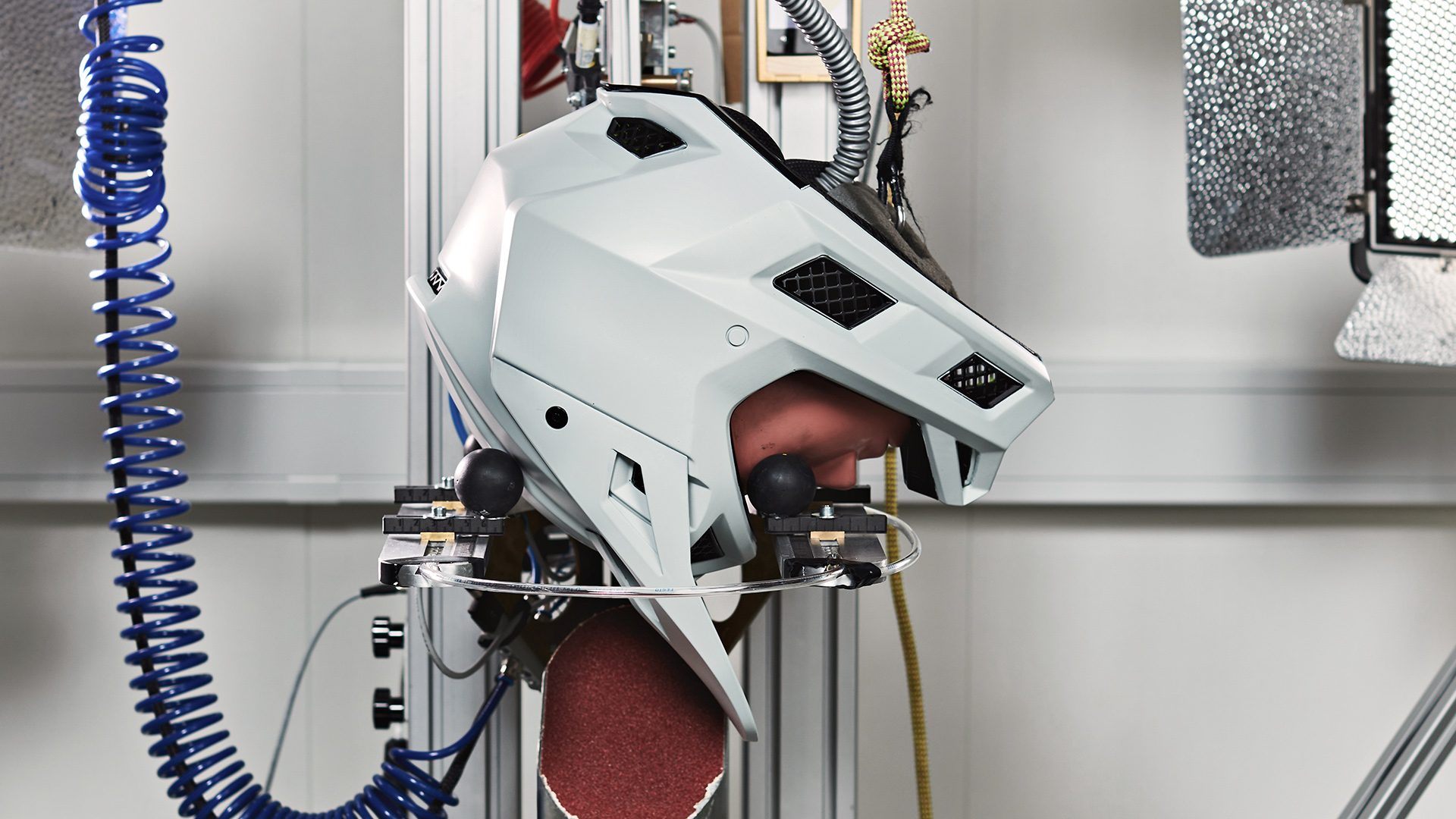

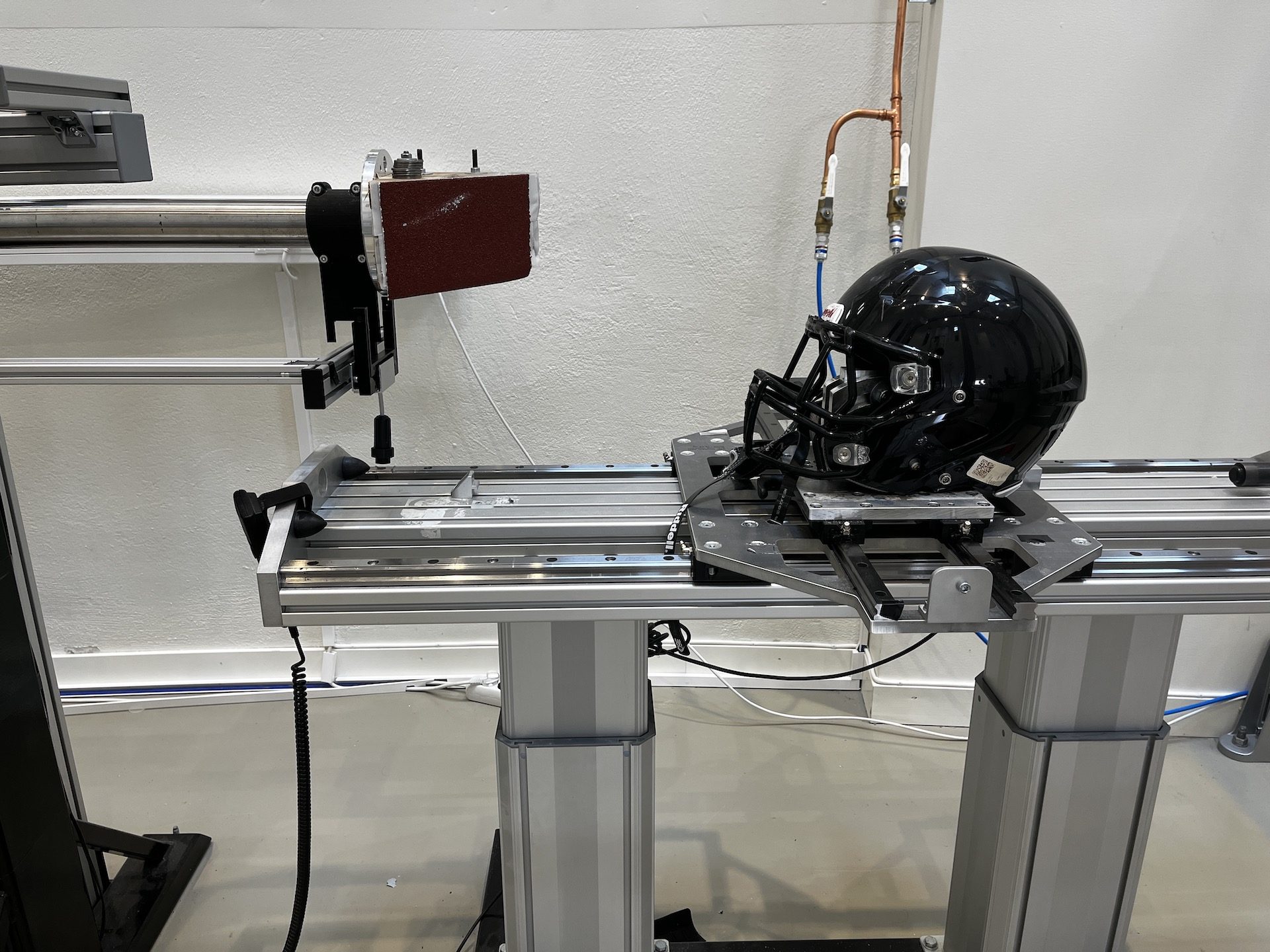

C’est lui qui a mis en place et fait évoluer le protocole qui permet de tester l’apport des systèmes Mips dans les casques. À l’origine, la méthode était des plus simplistes. Elle consistait à laisser tomber sur un sol en mouvement un casque lesté. Pour simuler la chute et l’angle, le sol était réalisé grâce à une plaque mobile accélérée par un vérin pneumatique. Mais la procédure a très vite changé pour mieux prendre en compte les zones d’impact en cas de chute. Depuis vingt ans, le processus a donc évolué : « nous testons les chutes sur quatre types de rotations. La tête factice n’est plus simplement lestée pour simuler le poids d’un crâne humain, elle est flanquée de 9 accéléromètres et d’un gyroscope pour nous fournir des données qui seront ensuite analysées », explique l’ingénieur en chef. Les casques lestés sont projetés sur une surface oblique, ce qui permet de reproduire au mieux les conditions de chute dans la vraie vie.

C’est d’ailleurs l’objectif du labo retrouver et simuler la mécanique d’un accident réel. Par exemple, lors d’une chute à vélo, Mips a pu mesurer que les chocs surviennent le plus fréquemment à 6,0-6,5 mètres par seconde et à un angle de 45 degrés. En conséquence, les casques sont testés à une vitesse de chute de 6,2 mètres par seconde, à un angle similaire. L’impact, lui est mesuré sur 5 à 10 ms, soit au-delà des 5 ms que dure un contact avec le sol lors d’une chute. Bien entendu, lorsqu’il s’agit de tester des casques moto, d’équitation ou de ski, les données sont adaptées aux types de chutes.

Afin d’aller encore plus loin, la société a mis au point depuis quelques années un nouvel outil. Il s’agit d’une technique de modélisation 3D basée sur da FEM (Finite Element Method). Egalement appelée méthode des éléments finis, il s’agit d’une technique d’analyse numérique qui permet de résoudre des équations aux dérivées partielles. Dans le cas présent, cette méthode permet de visualiser non seulement les zones d’impact lors d’une chute, mais la déformation possible de la structure du casque, les zones de friction et les possibles répercussions à l’intérieur de la boîte crânienne. Pour aboutir à la conception de cet outil, Mips a longtemps travaillé non seulement avec le Swedish Royal Institute of Technology, mais aussi avec les ingénieurs de l’industrie automobile locale, chez Volvo et Saab. Les spécialistes de la FEM des trois entités travaillent d’ailleurs avec le même logiciel professionnel, LS-DYNA.

L’apport de cette nouvelle méthode pour Mips a été considérable. Elle a d’abord donné lieu à la création d’une division dédiée au sein de l’entreprise, le VTL (Virtual test Lab) à la tête duquel se trouve Daniel Lanner. « Notre but est d’arriver, en matière d’analyse des chocs sur les casques, au même niveau que l’industrie auto dans ses crash tests », explique celui qui est également le premier employé de la marque en dehors des deux fondateurs. « Cette méthode de travail nous permet non seulement de mieux analyser l’impact lors d’un choc, mais aussi de savoir ce qui se passe à l’intérieur du casque, en fonction du type de matériau utilisé », poursuit-t-il.

Désormais, toutes les données recueillies par le laboratoire de Mips sont envoyées au VTL, un étage plus haut, et traitées. D’ailleurs, chaque casque est testé avec et sans système de sécurité Mips afin de vérifier l’apport concret de la fine couche de plastique mobile. Des données qui sont ensuite croisées avec l’outil de FEM de la marque pour le rendre un peu plus pertinent. Ce procédé permet par ailleurs à Mips de s’adresser directement au fabricants de casque en leur faisant la démonstration de l’intérêt pour eux d’adopter le système.

Mips partout, alternatives nulle part ?

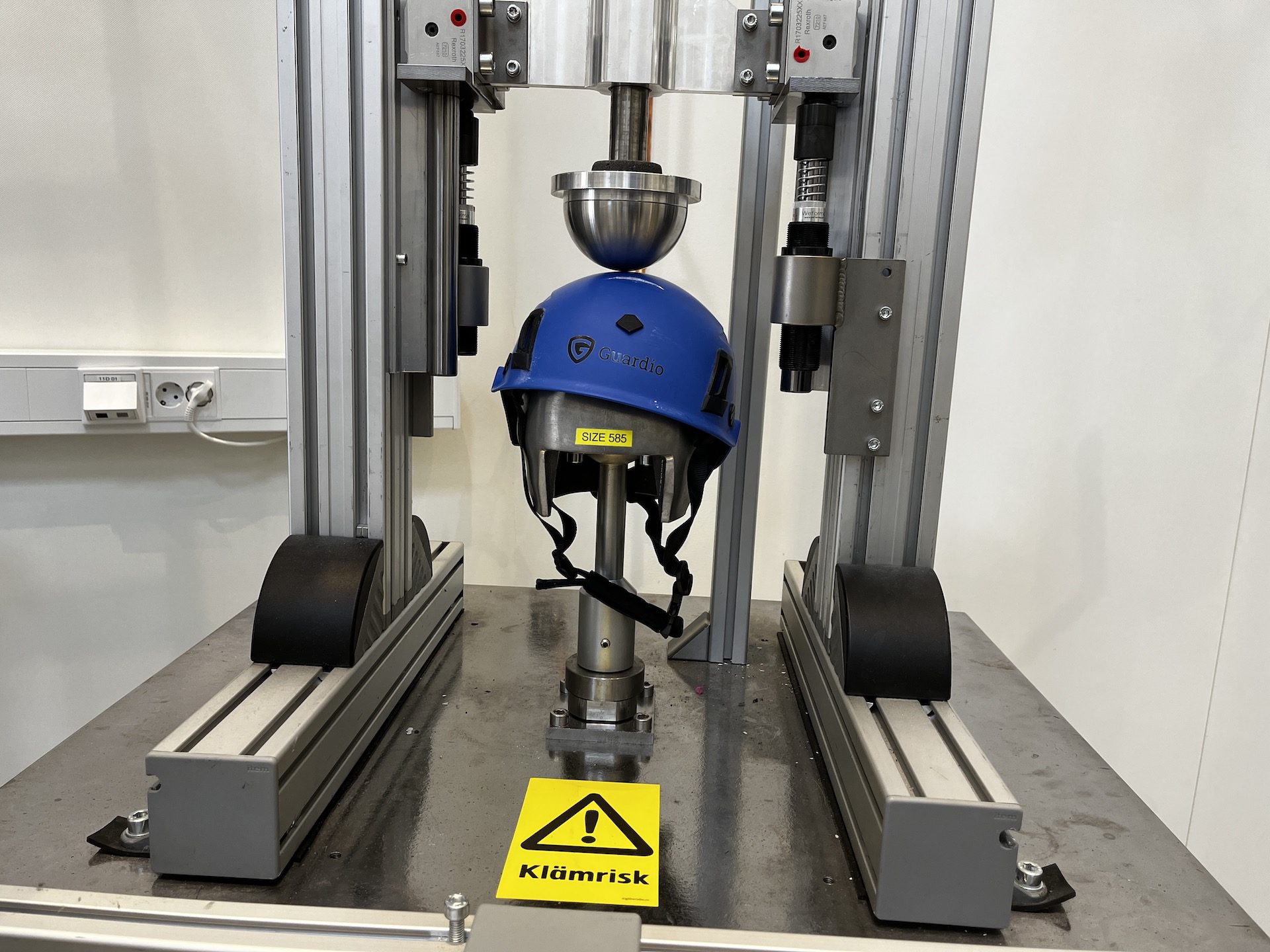

Si la démonstration technique et scientifique de l’apport du système de protection suédois a mis du temps à convaincre l’industrie, ce n’est plus le cas désormais. Aujourd’hui, Mips travaille avec plus de 150 marques, sur plus de 1 000 modèles de casques. Les solutions Mips équipent plusieurs coureurs du tour de France, des hockeyeurs professionnels, des snowboarders reconnus et plus généralement des motards. Depuis quelques mois, l’entreprise développe également des solutions pour des casques professionnels, pour les métiers du bâtiment ou pour des activités d’intervention risquées (pompiers, par exemple). Depuis 2017, la question de la survie de l’entreprise ne se pose plus. La petite pouce suédoise à laissé place à une PME aux résultats financiers solides qui emploie 75 personnes à Stockholm et une trentaine d’autres en Chine, près de sites de production des casques.

Dès lors, quelles sont les perspectives d’avenir pour Mips et quelle pourrait être la suite de l’aventure ? A cette question, le CEO de l’entreprise, Max Strandwitz, répond sans ciller : « nous voulons être présents dans le plus grand nombre de casques possible. La concurrence aujourd’hui ? Ce n’est pas celle d’un système alternatif, il n’y en a pas, mais celle des casques qui n’utilisent pas notre système. Notre objectif, c’est de convaincre ces acteurs de l’intérêt de travailler avec nous ». Avec un procédé assez unique sur le marché et plus de 35 familles de brevets pour le protéger, Mips semble effectivement privé de concurrence. Néanmoins, alors que la solution de sécurité suédoise est de plus en plus adoptée, (la technologie Mips équipe les casques des principales marques du marché (Specialized, Abus, Giant, Mavic, Wedze, Giro, Black Diamond, etc.), l’entreprise semble encore et toujours condamnée à faire la démonstration des bienfaits de ses méthodes. Jusqu’ici il fallait convaincre pour exister, maintenant, il faut convaincre pour prospérer.

🔴 Pour ne manquer aucune actualité de 01net, suivez-nous sur Google Actualités et WhatsApp.